中化能源科技有限公司(以下簡稱“中化能源科技”)隸屬中國中化集團有限公司,聚焦創(chuàng)新科技和能源電商,是科技賦能流程制造行業(yè)的領(lǐng)頭企業(yè)。中化能源科技致力于應用人工智能、區(qū)塊鏈、云計算、大數(shù)據(jù)、物聯(lián)網(wǎng)等新興技術(shù)進行石油化工行業(yè)科技創(chuàng)新,目前已基于中化工業(yè)互聯(lián)網(wǎng)平臺推出設備智能診斷系統(tǒng)、智能工業(yè)仿真平臺、煉化企業(yè)智能安防系統(tǒng)等創(chuàng)新科技產(chǎn)品。

一、項目概況

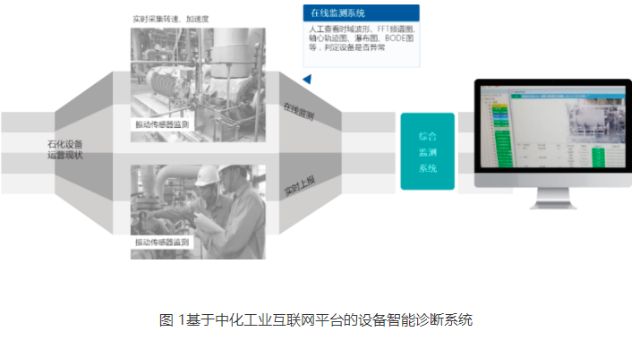

基于中化工業(yè)互聯(lián)網(wǎng)平臺的設備智能診斷系統(tǒng)是針對流程制造領(lǐng)域石油化工企業(yè)動設備故障診斷及預測性維護應用需求的解決方案,其采用過程監(jiān)測、人工智能、大數(shù)據(jù)技術(shù)、軟件工程等技術(shù)手段,利用高速信號采集、分布式系統(tǒng)建模和專家診斷能力優(yōu)勢,提供基于知識、解析模型、數(shù)據(jù)驅(qū)動、多元統(tǒng)計等過程監(jiān)測方法,針對設備特性定制技術(shù)端到應用端的系統(tǒng)方案,實現(xiàn)工程系統(tǒng)的故障預測與健康管理,促進企業(yè)生產(chǎn)經(jīng)營效率提高。

1. 項目背景

石油化工企業(yè)生產(chǎn)裝置工藝流程復雜、條件苛刻,具有高溫高壓、易燃易爆、腐蝕以及生產(chǎn)連續(xù)性強等特點,在長周期連續(xù)運轉(zhuǎn)過程中,受工藝設備、人員操作水平等因素的影響,生產(chǎn)裝置內(nèi)可能存在一些影響安全生產(chǎn)的因素,易造成泄漏、燃燒爆炸、停車停產(chǎn)等事故。設備管理、安全監(jiān)管、維保管理面臨著人為響應不及時、備品備件繁多無法及時跟蹤狀態(tài)等問題,涉及的設備能耗管理以及維保排產(chǎn)無法進一步精細化管理,采用新的技術(shù)手段對設備進行智能化管理需求迫切。

2. 項目簡介

立足中化工業(yè)互聯(lián)網(wǎng)平臺核心基礎(chǔ)能力,搭建了基于AI+Big Data設備智能診斷系統(tǒng)。通過振動傳感器、高速采集器、邊緣網(wǎng)關(guān)將動力設備運行時的狀態(tài)參數(shù)采集傳輸?shù)狡脚_,在平臺上結(jié)合設備機理模型、專家知識庫、人工智能算法、大數(shù)據(jù)規(guī)則引擎等處理分析,判斷和預測設備故障狀態(tài),用“技防”代替“人防”,將事后補救變?yōu)槭虑邦A防,減少維保人員出勤次數(shù),提高維保效率。

3. 項目目標

中化能源科技針對中化泉州石化有限公司(以下簡稱"中化泉州石化")的在運行動設備,部署了基于中化工業(yè)互聯(lián)網(wǎng)平臺的設備智能診斷系統(tǒng),目的是幫助中化泉州石化實現(xiàn)生產(chǎn)設備數(shù)字化管理,實現(xiàn)生產(chǎn)設備實時監(jiān)測,快速識別設備異常,并優(yōu)化設備管理流程,降低設備故障造成的生產(chǎn)停車以及備件折算成本,提高生產(chǎn)運營效率。

二、項目實施概況

本系統(tǒng)通過AI+Big Data,并結(jié)合專家經(jīng)驗綜合分析監(jiān)測數(shù)據(jù),通過對大量故障案例的自主學習,提升設備故障診斷精度,同時能夠精確定位故障位置,減少維保人員出勤次數(shù),提高維保效率。

1. 項目總體架構(gòu)和主要內(nèi)容

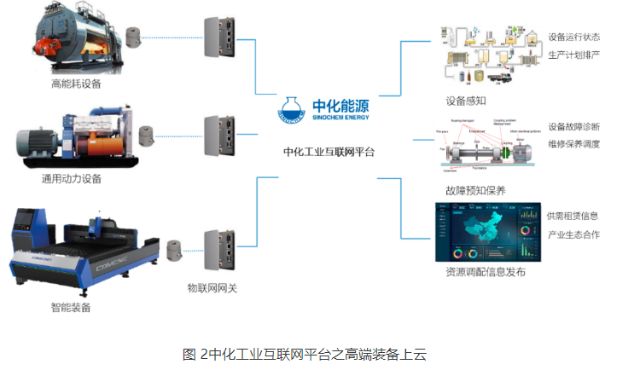

中化工業(yè)互聯(lián)網(wǎng)平臺是中化能源科技立足流程制造,面向石油化工企業(yè),利用人工智能、區(qū)塊鏈、云計算、大數(shù)據(jù)、物聯(lián)網(wǎng)等技術(shù)手段,為石油化工企業(yè)轉(zhuǎn)型建設提供全流程、一站式、開放互聯(lián)平臺。

圖 3中化工業(yè)互聯(lián)網(wǎng)平臺

中化工業(yè)互聯(lián)網(wǎng)平臺以解決方案為依托,在感知層建立完整的智能硬件產(chǎn)品生態(tài)圈,在平臺層設立統(tǒng)一的認證、接入、管理、控制協(xié)議機制,靈活接入各類傳感器、采集器、通信網(wǎng)絡、物聯(lián)網(wǎng)關(guān)等場景屬性硬件。應用使能平臺提供定制化規(guī)則引擎和消息引擎,應用開發(fā)者可以根據(jù)硬件和業(yè)務特性進行引擎定制,同時提供開放平臺接口,供第三方應用伙伴合作開發(fā)。

在工業(yè)互聯(lián)網(wǎng)聯(lián)盟體系架構(gòu)指引下設計有如圖4所示技術(shù)架構(gòu),基于此技術(shù)架構(gòu),中化工業(yè)互聯(lián)網(wǎng)平臺提供能耗管理、資產(chǎn)監(jiān)控、設備管理等應用集成,目前已經(jīng)形成智慧工廠、智慧城市、智慧農(nóng)業(yè)三大板塊的系統(tǒng)解決方案,涵蓋設備故障診斷、工業(yè)仿真、智能安防、工業(yè)能耗管理、智慧園區(qū)、智慧大棚等應用。

圖 4中化工業(yè)互聯(lián)網(wǎng)平臺技術(shù)架構(gòu)

2. 平臺架構(gòu)

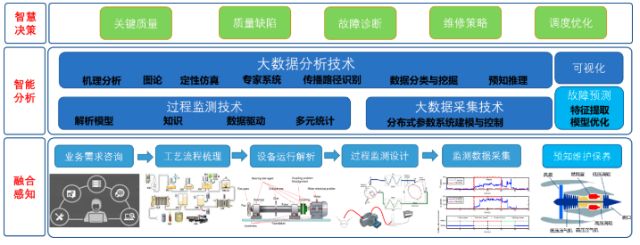

基于中化工業(yè)互聯(lián)網(wǎng)平臺的設備智能診斷系統(tǒng)其采用過程監(jiān)測、人工智能和大數(shù)據(jù)技術(shù),利用高速信號采集、分布式系統(tǒng)建模和專家診斷能力優(yōu)勢,提供基于知識、機理模型、數(shù)據(jù)驅(qū)動、多元統(tǒng)計等過程監(jiān)測方法,針對設備特性定制技術(shù)端到應用端的系統(tǒng)方案,其具體技術(shù)架構(gòu)如圖5所示。

圖 5設備智能診斷與預測性維護技術(shù)架構(gòu)

項目的實施,一是進行業(yè)務需求咨詢活動,詳細了解項目使用方需求及業(yè)務流程,期望目標。二是根據(jù)其生產(chǎn)流程,形成數(shù)字化生產(chǎn)模型,對關(guān)鍵設備進行設備機理分析、設備監(jiān)測設計,選擇適當?shù)奈锫?lián)網(wǎng)設備實現(xiàn)運行數(shù)據(jù)的采集。三是采集的數(shù)據(jù)通過工業(yè)網(wǎng)絡傳輸?shù)街谢I(yè)互聯(lián)網(wǎng)平臺數(shù)據(jù)處理層進行多元數(shù)據(jù)存儲和根據(jù)參數(shù)建模清洗。四是在數(shù)據(jù)分析層結(jié)合知識庫、故障庫、模型庫進行深度學習實現(xiàn)智能分析,實時發(fā)現(xiàn)異常狀態(tài),在應用層向相關(guān)負責人進行消息推送。

通過設備機理模型和典型故障數(shù)據(jù)庫,建立大數(shù)據(jù)征兆庫和規(guī)則庫,物聯(lián)終端采集數(shù)據(jù)實時對比,及時發(fā)現(xiàn)異常并形成相應等級的告警信息和處理意見,供設備維修工程師進行現(xiàn)場處理。

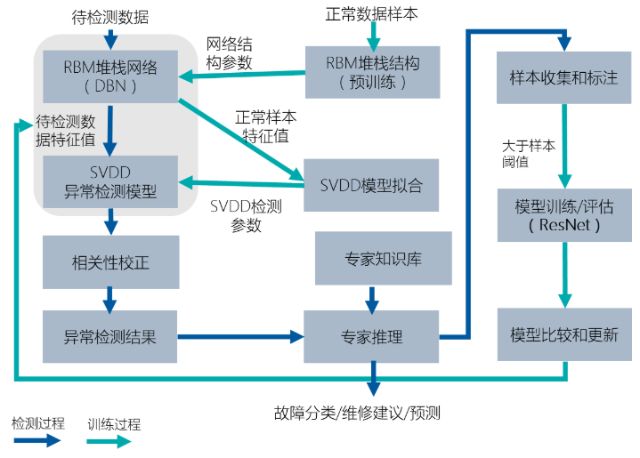

同時系統(tǒng)利用機器自學習技術(shù),將專家故障標識、維修工程師異常標識信息自動加入知識庫和故障庫,進行模型訓練,后續(xù)相同故障可實現(xiàn)自動識別,降低重復故障標識工作量。此人工智能診斷方式實現(xiàn)系統(tǒng)自學習、自增強閉環(huán),技術(shù)實現(xiàn)流程如圖7所示。

圖 7AI+Big Data設備智能故障檢測系統(tǒng)

3. 具體應用場景和應用模式

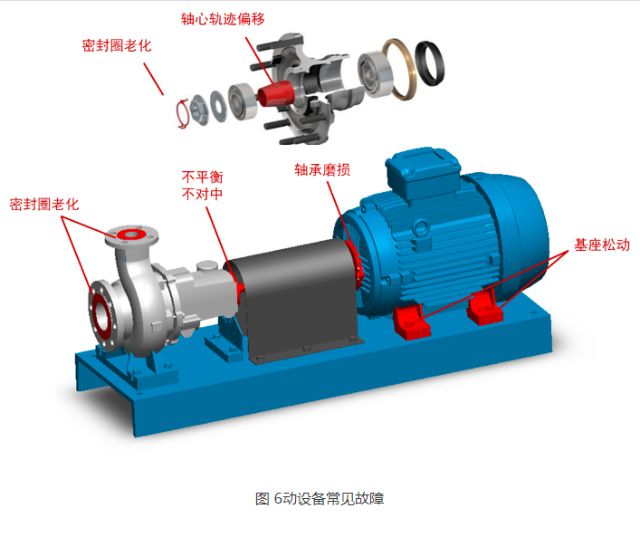

項目實施主體中化泉州石化位于福建省泉州市泉惠石化工業(yè)園區(qū)。中化泉州石化原油加工量1200萬噸/年,有常減壓、催化裂化、聚丙烯、柴油加氫等19套煉油工藝裝置,在運行各類機械設備數(shù)萬臺,僅油泵動力設備就達3000余臺,原油加工的過程制造工藝流程,使得任何一個環(huán)節(jié)出現(xiàn)異常都將導致系統(tǒng)性停機,嚴重時候會產(chǎn)生爆炸、泄漏等重大安全事故。

圖 8泉州石化故障診斷系統(tǒng)應用界面

項目初期我們對中化泉州石化廠區(qū)的81臺高溫油泵裝配了物聯(lián)網(wǎng)采集終端,并將數(shù)據(jù)接入中化工業(yè)互聯(lián)網(wǎng)平臺設備智能診斷系統(tǒng),實現(xiàn)了以下效果。

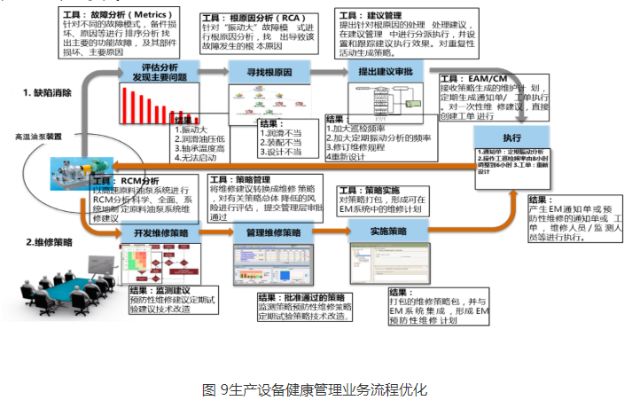

(1)項目實現(xiàn)的業(yè)務優(yōu)化

系統(tǒng)結(jié)合在線監(jiān)測系統(tǒng)和生產(chǎn)工藝數(shù)據(jù),實現(xiàn)設備狀態(tài)與生產(chǎn)狀態(tài)的結(jié)合,通過設備故障狀態(tài)分析,優(yōu)化生產(chǎn)參數(shù)。對中化泉州石化設備維修管理進行了數(shù)字化改造,由傳統(tǒng)的紙質(zhì)工作日志和故障處理單遷移到智能診斷系統(tǒng)電子化平臺上,對維修保養(yǎng)流程進行了梳理,以幫助實現(xiàn)企業(yè)管理精細化、流程化、規(guī)范化,同時也是人工智能故障庫的持續(xù)補充,全面實現(xiàn)對中化泉州石化的設備管理流程和生產(chǎn)工藝流程的優(yōu)化。

項目的設計和實施應用包含有多個角色,中化能源科技負責系統(tǒng)的整體設計、實施及平臺的技術(shù)支撐,中化泉州石化作為系統(tǒng)使用方提出系統(tǒng)需求并應用到實際生產(chǎn)環(huán)境中,設備專家在系統(tǒng)上進行人工輔助診斷,維保服務商提供相應的維保任務和備件調(diào)度,系統(tǒng)實現(xiàn)了網(wǎng)絡化協(xié)同管理。

系統(tǒng)相對現(xiàn)有的人工抽檢的方法,利用人工智能技術(shù),將專家知識庫、機理庫、故障庫與監(jiān)測數(shù)據(jù)進行實時分析,實現(xiàn)設備診斷技術(shù)的優(yōu)化,快速識別異常現(xiàn)象并提出分析結(jié)果,降低對人的依賴。

(2)項目實現(xiàn)的模式創(chuàng)新

個性化定制:針對特定設備建立完整的機理模型、故障征兆庫、故障預測模型、故障原因分析、處理方式推薦、備件調(diào)配、人員管理全環(huán)節(jié)流程。

網(wǎng)絡化協(xié)同管理:系統(tǒng)提供設備專家、運維工程師、維保過程師、人工智能系統(tǒng)多方協(xié)同診斷服務。

產(chǎn)品遠程運維:設備智能診斷系統(tǒng)以私有云的方式部署在中化泉州石化,中化能源科技北京運營中心進行遠程運營管理,多用戶、多角色、異地加密訪問有效支撐遠程運維。

三、下一步實施計劃

通過近一年的調(diào)研和摸索,中化能源科技確定中化工業(yè)物聯(lián)網(wǎng)平臺以工業(yè)安防、設備智能診斷、智能工業(yè)仿真、工業(yè)能耗管理等四個重點方向進行產(chǎn)品研發(fā)及技術(shù)突破。

技術(shù)的創(chuàng)新和迭代,需要循序漸進。石油化工企業(yè)以其高資產(chǎn)、高安全性、高穩(wěn)定性為基礎(chǔ),開展創(chuàng)新技術(shù)實踐,中化能源科技作為工業(yè)互聯(lián)網(wǎng)企業(yè),遵循非破壞性創(chuàng)新的原則開展工業(yè)互聯(lián)網(wǎng)平臺的推進工作。

中化工業(yè)互聯(lián)網(wǎng)平臺在石油化工行業(yè)發(fā)展計劃:

(1)中化泉州石化設備智能診斷系統(tǒng)在線監(jiān)測數(shù)量由現(xiàn)有81臺,分期實施達到1600臺,實現(xiàn)設備在線監(jiān)測覆蓋率55%,同時建立設備種類機理庫、故障庫、決策庫,形成人工智能診斷推理模型。

(2)工業(yè)智能仿真平臺完成產(chǎn)品化開發(fā),向中化泉州石化及相關(guān)石油化工企業(yè)進行規(guī)模部署,深化員工操作培訓和考核、動態(tài)過程模擬和能耗管理結(jié)合、工藝流程改進促產(chǎn)等方面的技術(shù)創(chuàng)新。

(3)設備智能診斷系統(tǒng)從石油煉化企業(yè)向化工企業(yè)橫向推廣,建立基于高端設備的混合診斷云。

四、項目創(chuàng)新點和實施效果

1. 項目先進性及創(chuàng)新點

基于中化工業(yè)互聯(lián)網(wǎng)平臺的設備智能診斷系統(tǒng)具有以下先進性:

(1)商業(yè)模式先進性

工業(yè)場景結(jié)合創(chuàng)新科技,輸出創(chuàng)新科技產(chǎn)品及服務,創(chuàng)新科技產(chǎn)品賦能工業(yè)企業(yè),獲取相關(guān)盈利。

(2)技術(shù)方面先進性

人工智能及大數(shù)據(jù)等創(chuàng)新技術(shù)與行業(yè)機理模型深入融合,雙向賦能工業(yè)應用,凸顯技術(shù)融合效應,實現(xiàn)1+1大于2。

(3)可復制推廣性

在涉及機械動力設備的石油化工、鋼鐵冶煉、能源、機械制造等行業(yè)企業(yè)均可推廣應用。

2. 實施效果

中化能源科技設備智能診斷系統(tǒng)已在中化泉州石化部署,目前已基于81臺高溫油泵進行了部署,系統(tǒng)運行穩(wěn)定,運行過程中發(fā)現(xiàn)了若干故障報警,檢測到了一些異常特征,進而提前采取了相關(guān)的預防性措施,有效的確保了煉化裝置的正常運行。

系統(tǒng)的部署提高了設備運行安全性,降低了企業(yè)運營安全風險。提高了設備管理智能化程度,降低勞動強度,可以把釋放人力資源調(diào)配到更需要的地方。

系統(tǒng)的部署使生產(chǎn)更加平穩(wěn),設備運行更加穩(wěn)定,降低了因設備異常造成的經(jīng)濟損失。未來即將完成1600余臺的部署,設備智能化管理將形成規(guī)模效應。