江蘇永鋼5G固廢利用智能轉底爐工廠項目

1.案例概述

針對冶金過程固廢循環(huán)利用,轉底爐工廠可以對鋼鐵生產(chǎn)過程中產(chǎn)生的塵泥、污泥等進行提純處理,得到可用于煉鋼生產(chǎn)的金屬化球團,還原出來的鋅、鉛、硫等可以進一步形成產(chǎn)品。

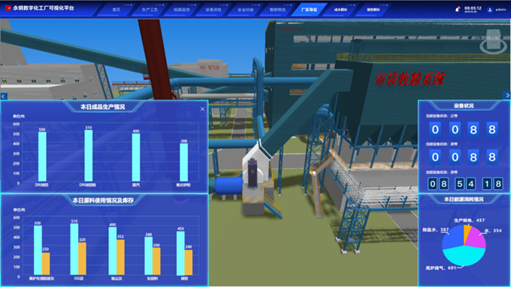

黨的十九大報告指出,要加快建設制造強國,加快發(fā)展先進制造業(yè),推動互聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能和實體經(jīng)濟深度融合。江蘇永鋼緊抓時代發(fā)展要求,配合國家發(fā)展戰(zhàn)略,依托5G信息技術、數(shù)字化技術和智能化設備建設轉底爐智能工廠,實現(xiàn)各類運行數(shù)據(jù)的自動化采集、分析與拋送,通過對工廠、關鍵設備的數(shù)字建模,融合工藝、質量、設備、物流、成本等多維多源信息,建立三維環(huán)境下的數(shù)據(jù)可視化交互展示與智慧運營平臺,為轉底爐的日常生產(chǎn)、調度、控制等作業(yè)提供全面準確的數(shù)據(jù)服務。

永鋼在循環(huán)經(jīng)濟利用和綠色工廠水平上再上一個新臺階。同時得益于人工智能和工業(yè)生產(chǎn)的全面結合,智能工廠成功實現(xiàn)轉底爐DRI生產(chǎn)流程精細化、生產(chǎn)操作自動化和生產(chǎn)效率高效化的運行,量化管控轉底爐工藝參數(shù),標準化轉底爐生產(chǎn)控制,有益于實現(xiàn)安全、綠色、高效、低能耗的生產(chǎn)全流程,降低人員培訓成本,推廣轉底爐工藝促進綠色循環(huán)經(jīng)濟。

2.應用場景

場景1:5G智能裝備,無人行車提升安全性

來源:中國電信股份有限公司蘇州分公司

圖 102 VR巡檢

提供5G+VR導覽、5G+VR巡檢、無人行車等多應用輔助用戶遠程協(xié)作。員工身在中控室,通過VR模擬車間的真實環(huán)境導覽與漫游廠區(qū);設置一名“虛擬員工”,通過制定巡檢路線,實現(xiàn)一鍵開啟智能巡檢,代替真人在現(xiàn)場巡檢,通過這名“虛擬員工”的視角,在制定好的路線中查看相關設備數(shù)據(jù);操作人員只需在后臺指定目標區(qū)域并給出行車運行指令,由行車自動完成上料、卸料工作。5G+VR導覽、5G+VR巡檢、無人行車等多應用解決了用戶遠程協(xié)作的需求,有效降低了廠區(qū)監(jiān)管以及運行成本。

場景2:5G設備管理,設備全生命周期管理

采集設備信息,實現(xiàn)檢修記錄、驗收記錄、關鍵設備功能精度可追溯和故障的閉環(huán)管理,確保轉底爐設施設備的高效、穩(wěn)定運行;采集原輔料信息,確保物料的質量是有保障并可追溯的;采集工藝規(guī)程、生產(chǎn)控制參數(shù)、工序質量控制標準進行固化,建立計算模型,關鍵來料情況調整工藝控制,確保能夠適應物料的變化和滿足生產(chǎn)需求;采集設施設備參數(shù)、設備運行狀態(tài)數(shù)據(jù)、檢驗數(shù)據(jù)、質量控制數(shù)據(jù)確保產(chǎn)品質量。所有的數(shù)據(jù)都將匯集至大數(shù)據(jù)平臺,經(jīng)過系統(tǒng)分析后下達操作指令,大幅減少生產(chǎn)過程中的人工干預,提高生產(chǎn)過程可控性,提升產(chǎn)品質量、降低生產(chǎn)過程的損耗。

圖形化的展示界面實現(xiàn)對廠區(qū)設備的整體智能化管控,為轉底爐工廠的日常運行、調度、控制等作業(yè)提供可視化的數(shù)據(jù)服務,降低運營成本。此外,實時采集的設備運行參數(shù)信息與運維參數(shù)信息,可以通過大數(shù)據(jù)訓練建設轉底爐數(shù)學模型,不僅可以結合模型算法實現(xiàn)預防性的設備診斷、預警與維修,還可以量化管控轉底爐工藝參數(shù),標準化轉底爐生產(chǎn)流程。

場景3:5G能耗管理智能化

圖 103 能源管理運營云平臺

圖 104 生產(chǎn)可視化平臺

結合5G技術,構建工廠專屬的能源管理并接入永鋼能源管理平臺,實現(xiàn)循環(huán)再利用智能工廠內部的能耗數(shù)據(jù)采集和管理,支撐永鋼公司級的能源調度和管理要求,通過公司級的能耗管理向下層層追溯,可以做到工序、班組、產(chǎn)品的能源精細化管理,大幅減少能源浪費。

表 4 冶金塵泥處理量25萬噸的轉底爐工廠能耗對比表

能耗 | 智能轉底爐工廠 | 傳統(tǒng)轉底爐工廠 |

耗電(kw·h(kWh)) | 1056794 | 1997484 |

焦爐煤氣(m3) | — | 532196 |

高爐煤氣(m3) | 4989103 | — |

轉爐煤氣(m3) | 7542801 | 8112951 |

氮氣(m3) | 2563168 | 1351333 |

工業(yè)清水(噸) | 6617 | 5911 |

除鹽水(噸) | 10339 | 12601 |

人力資源(人/班) | 10 | 30 |

工序能耗(kgce/噸) | ≤190.907 | ≤220.98 |

場景4:物流跟蹤追溯

通過集成5G、RFID電子標簽、移動應用等數(shù)字化技術,實現(xiàn)原輔料從發(fā)出到接收的全流程跟蹤與管控,同時原輔料的質量信息、重量、物流信息、成本信息隨原輔料同步傳輸。通過APP可以快速查詢到設施設備的基礎信息(數(shù)字化交付的數(shù)據(jù)),從設施設備的采購、安裝、調試、運行、檢修、到最終報廢,實現(xiàn)全生命周期管理工裝APP管理,隨時隨地能夠通過移動終端掃描設備二維碼進行查詢。通過RIFD物流跟蹤追溯系統(tǒng)降低了人力成本消耗。

場景5:5G安全環(huán)保,保證生命健康

圖 105 智能可視安全帽

圖 106 定位監(jiān)測手環(huán)

圖 107 人員定位及可視化系統(tǒng)

固廢利用智能工廠配備高精度人員定位管理系統(tǒng),結合移動定位技術和5G通信技術,為員工配置智能定位手環(huán),隨時檢測人員活動范圍并實時監(jiān)測人員健康狀態(tài),以防員工危險區(qū)域發(fā)生意外。解決人員現(xiàn)場作業(yè)狀態(tài)無法實時監(jiān)管的問題,實現(xiàn)轉底爐廠區(qū)人員管控無死角,確保人員的生命安全有保障,降低管理成本。

3.案例總結

生產(chǎn)精益化、透明化、數(shù)字化水平顯著提升。應用RFID、二維碼等方式對生產(chǎn)資源進行自動、半自動識別,運用工業(yè)物聯(lián)網(wǎng)、5G等技術實現(xiàn)工廠內各層級資源之間的信息交互,工廠的自動化信息、數(shù)據(jù)采集率達到95%。建有的MES、質量管理、設備管理等系統(tǒng)已覆蓋工廠生產(chǎn)制造全過程。研發(fā)的設備狀態(tài)監(jiān)控的故障預測、微檢修、VR檢修、人員定位健康監(jiān)控等系統(tǒng)則可以有效對人和物的安全進行分析、評估、預防、規(guī)避,大幅提高安全生產(chǎn)水平。

表 5 冶金塵泥處理量25萬噸的固廢利用智能工廠成效

智能轉底爐工廠 | 傳統(tǒng)轉底爐工廠 | ||

生產(chǎn)運轉率(%) | ≥98% | ≤72% | |

DRI球團 | 粉化率(%) | <20% | >25 |

金屬化率(%) | 70 | 65 | |

員工總數(shù)(人) | 40 | 129 | |

(含原料)成本(元/噸) | 1456.88 | 952.41 | |

每月收益(元/噸) | 1385.14 | 1132.27 | |

粉塵濃度(mg/Nm3) | <5 | <10 | |

SO2(mg/Nm3) | <30 | <50 | |

NOx(mg/Nm3) | <150 | <200 | |

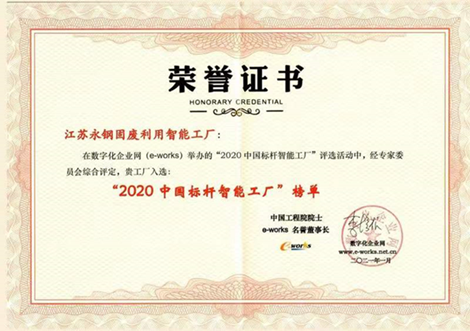

綜合生產(chǎn)績效全面提升,行業(yè)內具有示范意義。項目綜合應用多項先進技術,形成了5G+模式的全連接能力,為傳統(tǒng)工業(yè)制造賦能,為“綠色制造、智能制造”目標提供堅實的支撐。建成后的智能轉底爐工廠,轉底爐工廠的信息化、智能化水平、作業(yè)率、作業(yè)人員配置率、能耗水平以及產(chǎn)品質量關鍵指標等各項運行績效指標均大幅改善,對行業(yè)發(fā)展具有積極意義,項目先后獲評“智能標桿工廠”,江蘇省級智能車間,為實現(xiàn)鋼鐵行業(yè)高質量發(fā)展提供新動能、作出新貢獻。

表 6 固廢利用智能工廠績效指標優(yōu)化情況

指標名稱 | 傳統(tǒng)轉底爐工廠實績 | 智能轉底爐工廠實績 | 優(yōu)化情況 |

生產(chǎn)效率(%) | 72% | 98% | 提高36.1% |

運營成本(元/噸) | 1456.88 | 952.41 | 降低34.6% |

產(chǎn)品不良品率(%) | 3.4% | 1.8% | 降低47.1% |

能源利用率(%) | 52% | 68% | 降低23.5% |

圖 108 固廢利用智能工廠智能標桿工廠榮譽證書

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號